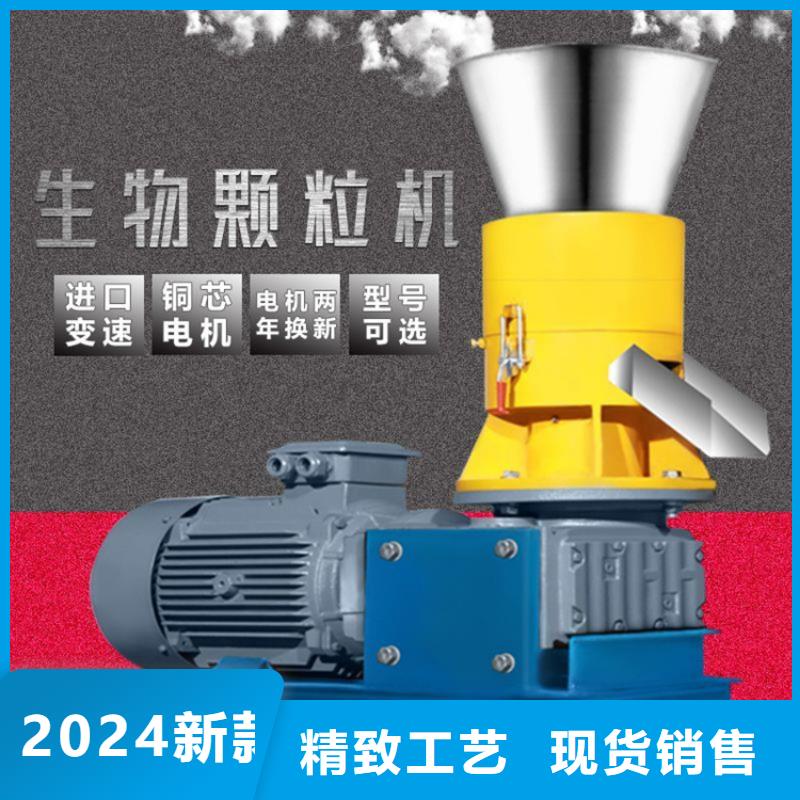

新型生物质颗粒机,较上一代在设计结构上有了很大的突破,在减速机主电机主轴时产能等方面进行调整,吸收了卧式环模和平模的优点,摒弃了卧式环模压力小磨具爆裂,平模产量小故障率高的缺点而研发的生物质燃料成型设备。主机采用高标准重载减速机传动,整机传动部分选用高品质轴承。确保传动稳定噪音低寿命长。环模采用快卸式抱箍型喂料采用变频调速喂料,确保喂料均匀。超导锅炉材料制造,智能化设计燃料在炉膛内微正压燃烧,高温烟气在炉膛内进行辐射换热,在进入烟火管对流换热,通过引风机的引力由烟囱排出,燃烧充分效率高。颗粒机的使用结合现实是根本简单地说,环模的优点是扁平模具的缺点,扁平模具的优点也是环模的缺点。但是,一般建议使用环形机械作为大型生物质颗粒企业的主要设备。没有大规模操作的生物质颗粒的生产是不耐用的,并且根本没有益处,并且不能提供光学组件的损失。总之,环模木制颗粒机比平模木制颗粒机相对更实用,而且产量也更大,建议你可以去看看更多!多咨询些老客户听听他们的意见和经验。

木屑颗粒机,燃烧颗粒机,平模颗粒机,秸秆压块颗粒机主要性能与同类产品的区别A、六大特点:1、垂直进料,直接到位。2、模具静止,压轮旋转,物料离心,均布四周。3、模具二层,上下两用,降本增效;亦可双用,高产节能。4、环形模具,立向结构,利于制粒室散热降温。5、独立的出料装置,保证颗粒的成型率。6、独立的润滑系统,可实现不停机自动润滑。B、三大区别:1、模具向上,垂直进料,直接到位,利于散热:一般环模制粒机的进料口侧装,比重轻的物料很难进入制粒室,需要特别装置强迫推进,但还是会导致进料的不均匀;主要的是采用这样的进料设计,不利于制粒室的散热降温,进而制约了传动系统(齿轮、轴承)的寿命。

经过颗粒机加工后的燃料具有燃烧性能大为改善。生物颗粒机工艺流程为原料收集→原料粉碎→原料烘干→械制粒成型→装袋销售根据农作物的收获期不同,要及时大量储存原料,随后粉碎成型。成型时注意不要随即装袋,因热涨冷缩的原理待冷却分钟后,再装袋运输。秸杆燃料的特点成型后的颗粒燃料,比重大,体积小,耐燃烧,便于储存和运输。成型后的体积是原料体积的/~,比重是原料的~倍密度为热值可达~大卡,是高挥发酚的固体燃料。进一步提高了木屑颗粒机的生产效率,为客户带来好的收益。电机的保养真的是使用过程中必不可少的一部分,所以现在济南越振呼吁广大木屑颗粒机的用户们,可以谨慎使用。不仅木屑颗粒机需要保养,其电机也要一同保养。秸杆燃料即生物燃料是利用农作物的玉米杆麦草稻草花生壳玉米芯棉花杆大豆杆杂草树枝树叶锯末树皮等固体废弃物为原料,经过粉碎加压增密成型,成为小棒状固体颗粒燃料。颗粒燃料是在常温条件下利用压辊和环模对木屑秸秆等原料进行挤压而制成的。饲料颗粒机、锯末颗粒机、木屑颗粒机

颗粒机多喂入的料所在区间挟入角大于临界磨擦角,物料不会被攫入压紧区,这样随着喂料量的加大,进出平衡被打破,进大于出,供料区的料层会越积越厚,直到堆满所有空隙,堵向进料口,使生物质颗粒机无法正常工作。在生物质颗粒机的实际工作中,随着调整喂料量的变化,瞬时产量和主电机电流都相应随之发生变化。且在喂料厚度没有超过压紧区起始点时,不会因我们喂入粉料量的增大而造成供料区料层越堆越多的现象。正如前面已经讲过的问题,能够引起瞬时产量和能耗变化的区域应该是两个做功与料层的区域——压紧区和挤压区,所以我们认为上面所提到的三区域——供料区的合理存在是有一定条件的