球墨铸铁管配件前两个主要由化学传感器检测,通常是在使用组件或系统的过程中。如果有合适的传感器,这种方法比较简单。球墨铸铁管的气密性试验需覆盖在铸铁管内。如果发生渗漏,***需要清理土壤,破坏混凝土,这将不可避免地影响工程的进度。通常我们采用以下几种方法对球墨铸铁管进行气密性检查:常用的气密性试验方法有气泡法、涂抹法、化学示踪气体检漏法、压力变化法、流动法、超声波法等。传统的泄漏检测方法是气泡法和污点法。气泡法是将工件浸入水中,用压缩空气填充,然后从中收集气泡以测量泄漏量。涂抹法是一种能在工件表面产生一定压力的肥皂、水等气泡,并观察气泡情况来检测泄漏尺寸的液体。操作简单,这两种方法可直接观察区和渗漏的情况,但因为我事先不知道工件的泄漏定位和几个泄漏,很难收集所有的气泡,影响测量的准确度;其次,对大型、笨重和复杂的部分,气泡附着零件的底和折叠,不易观察。试验结束后,对工件进行清洗干燥,不能实现自动定量检漏。

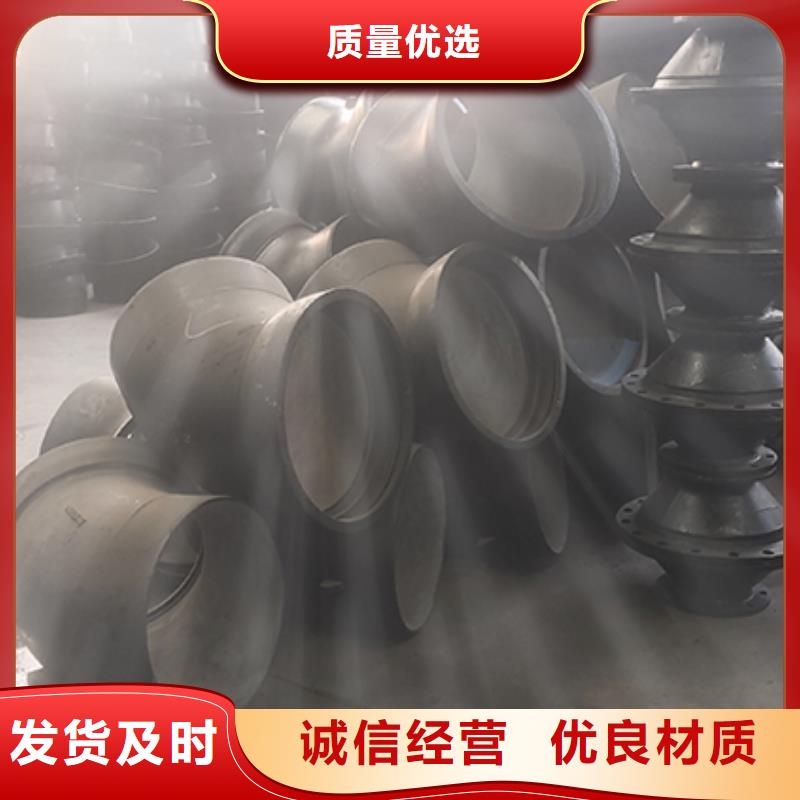

球墨铸铁管配件无论是在市政还是工业领域,保护人民财产安全是消防管道系统的重要使命。球墨铸铁管在设计上拥有三倍的安全系数,不仅保证了整个消防系统,包括阀门和消防栓是完全和一致的球墨铸铁产品,而且充分满足消防管道系统的工况要求。 随着水资源的短缺,许多城市在饮用水方面面临着严峻的形势,一些中心城市现在已经开始采用中水,中水是介于自来水(上水)与排入管道内污水(下水)之间的水,可以用来洗车、浇草坪、道路保洁、城市喷泉、做热电厂里的冷却水等等。 长期以来农业灌溉对管道密封性能的要求并不像饮用水那样严格, 现在随着水资源的日趋匮乏和成本的提高,这种观念正发生变化。为了长期保证长期的抗渗性,农业灌溉管网必须能抵抗土壤运动、农业机械的通行、水锤(因为引水管的启动和水阀放水的突然停止)和任何其它可能的事故(如:铧头的撞击)。 球墨铸铁管适应性强,它容易扩容,或者修订(同时不破坏)原来的管线。球墨铸铁管系统有很高的安全余量,足以满足上述的情况。当前小型或者是卫星水电站发电是一个刚刚发展,但增长很快的领域,这些水电站通常由当地企事业单位或者是民营资本运营。在该领域中球铁管拥有抗内部高水压的能力,还有极好的抵抗土壤地形外压的能力,从而允许管道可以埋设在深坑中和山谷中。 球墨铸铁管广泛用于输水、输油管道以及食品、制药、化工等行业的生产流程管网。在市政管网、自来水公司、城市建设、房地产开发、国内结构用钢、机械加工制造、煤矿、石油、化工、电力等行业的市场上,具有相当的资源和服务优势形成了资源***服务***的态势。

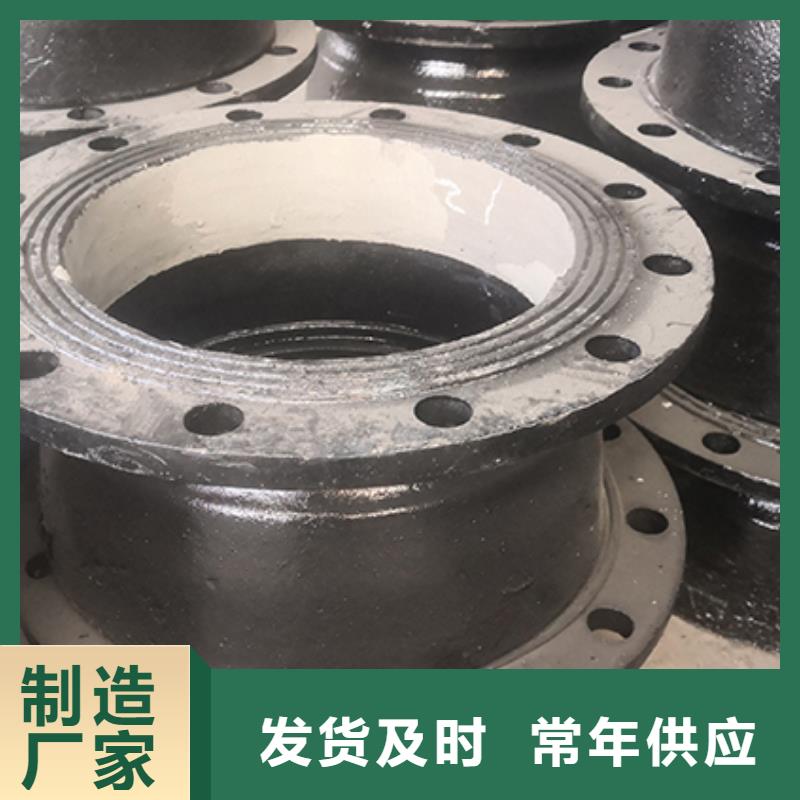

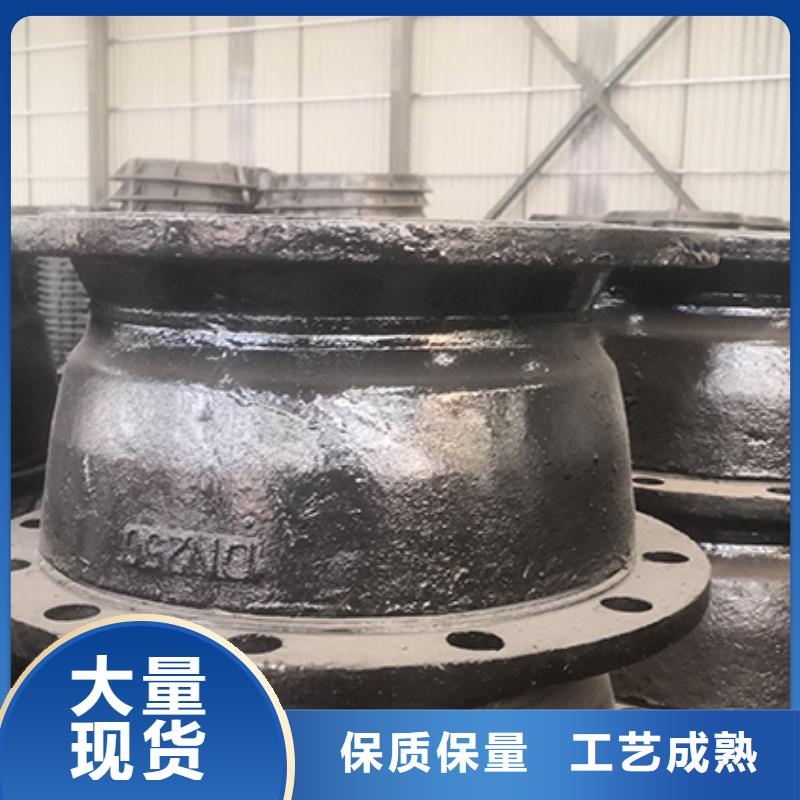

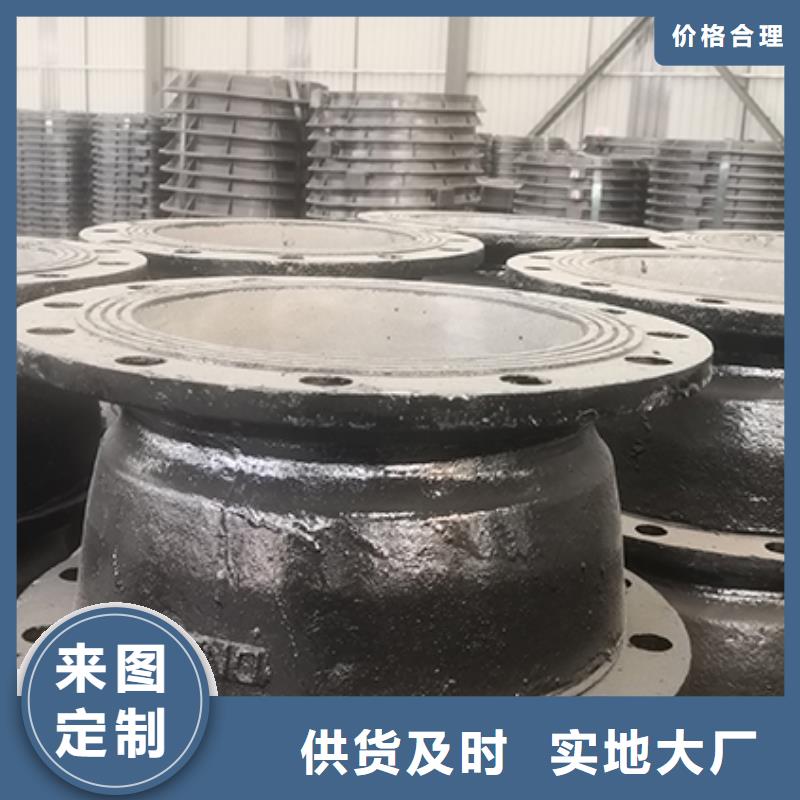

球墨铸铁管配件水压试验:进行水压实验应统一指挥,明确分工,对后背、支墩、接口、排气阀等都应规定专人负责检查,并明确规定发现问题时的联络信号。 管道接口完成后,用短管甲、短管乙及盲板将试压管段两端及三通处封闭,试压管段除接口外填土至管顶以上并夯实。做好后背及闸门、三通等管件加固。由低点进水,高点排气,注满水后浸泡数小时后,在试验压力下降压不大于0.05Mpa时,为合格。 水压实验应逐步升压,每次升压以0.2Mpa为宜,每次升压以后,稳压检查没有问题时再继续升压。 冬季进行水压时应采取防冻措施。可将管道回填土适当加高,用多层草帘将暴露的接口包严;对串水及试压临时管线缠包保温,不用水时及时放空。 球墨铸铁是20世纪50年代发展起来的新型材料。离心球墨铸管是将经过球化处理的铁水通过离心浇铸工艺制作成的铸铁管。 球化处理的奇迹经过是这样发生的:铁水在浇铸前加入镁或稀土镁球化剂,然后片状石墨变成球状石墨,片状石墨的问题在于它对铁的基体产生“割裂”作用,从而带来难以避免的脆裂,而球状石墨则消除了由于片状石墨造成的应力集中现象。因而可避免割裂,减轻破坏,大大增加了铁基体的坚韧程度。因此,离心球墨铸管具有高强度(是灰铸铁管强度的3倍),高延伸率(灰铸铁管延伸率为零,而球墨铸铁管的延伸率≥10%),抗腐蚀(比钢管提高30倍),抗地震的优异性能。 阀门材质,由于灰铸铁管材逐渐不推荐使用,阀体材质应以球墨铸铁为主,并注明牌号及铸件实际的物理化学检测数据。

影响球墨铸铁管配件生产的7大因素: (1)碳当量:铁水碳当量过高(尤其是高硅含量),使石墨球化的影响。试验表明,厚壁铸件,当碳当量超过共晶成分是可能产生开花石墨。但增加的碳含量增加铁水镁回收率。因此,大多数高碳低硅生产的原则,通常硅含量在2%左右控制。此外,碳当量,铸件壁厚的选择:当管壁厚度为6.5?76毫米,碳当量的4.35%至4.7%;壁厚>76毫米,碳当量的4.3%到40.35%。 (2)硫:当铁液中的含硫量太高时,硫与镁和稀土生成硫化物,因其密度小而上浮到铁液表面,而这些硫化物与空气中的氧发生反应生成硫,硫又回到铁液,又重复上述过程,从而降低了镁与稀土含量。当铁液中的硫大于0.1%时,即使加入多量的球化剂,也不能使石墨完全球化。 (3)稀土与镁:稀土与镁含量过低时,往往产生球化不良或球化衰退现象。一般工厂要求球化剂的加入量为1.8%~2.2%。 (4)壁厚:铸件壁太厚也容易产生球化不良及衰退缺陷,主要是因为铁液在铸型中长时间处于液态,镁蒸汽上浮,造成镁含量降低;共晶时大量石墨生成而释放出的结晶潜热使奥氏体壳重新熔化,石墨伸出壳外而畸形长大,形成非球状石墨。 (5)温度:若铁液温度过高,铁液氧化严重,由于镁与稀土易与氧化物产生还原反应,而使得镁、稀土含量降低,同时高温也将增加镁的烧损和蒸发;铁液温度太低,球化剂不能熔化和被铁液吸收,而上浮至铁液表面燃烧或被氧化。 (6)滞留时间:铁液中镁的含量是随孕育处理后停留时间的增加而减少,其主要原因是因硫及镁、稀土的氧化与蒸发造成的。一般情况下,滞留时间不超过20min。 (7)浇冒口:冒口设计是不合理的,将有施法时间太长,铁水飞溅,以及空气中的参与,因此,镁,稀土氧化物是严重的。

05yf.com

05yf.com