想要知道方管紫铜块N年专注产品如何?看视频就知道!看视频,选产品更明智!

以下是:方管紫铜块N年专注的图文介绍

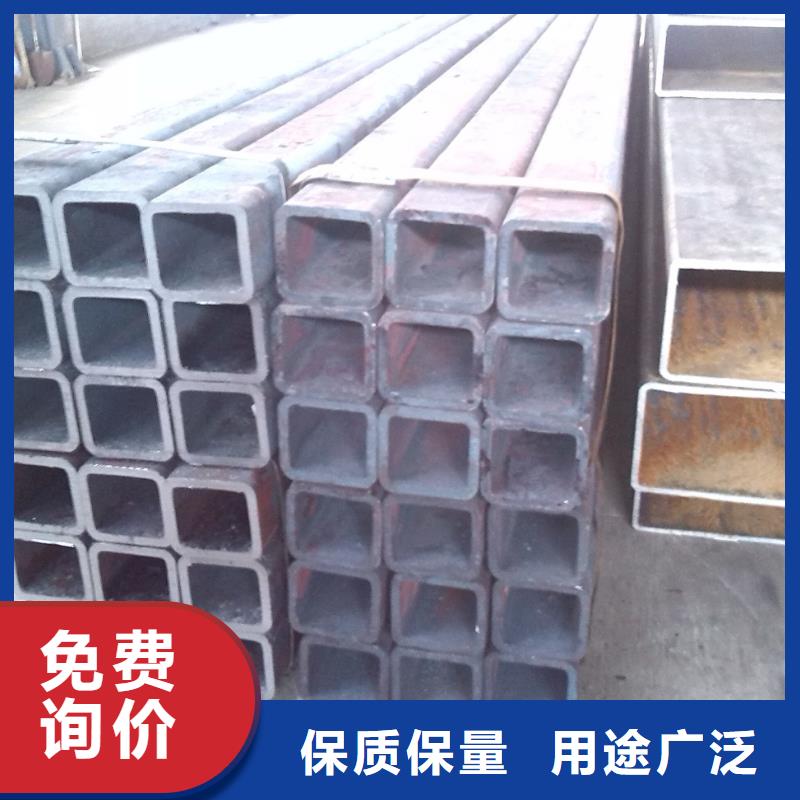

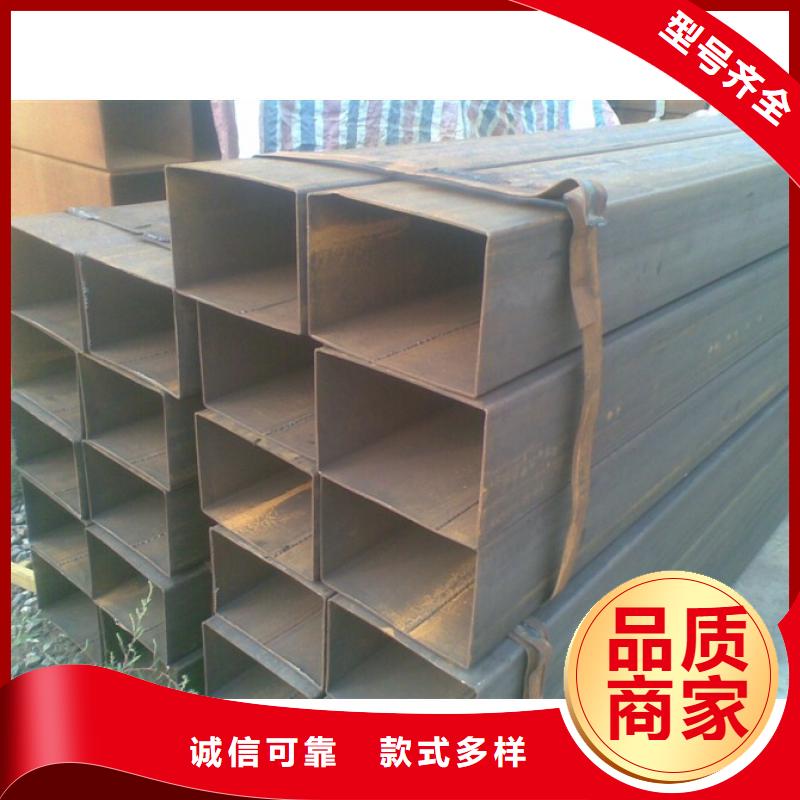

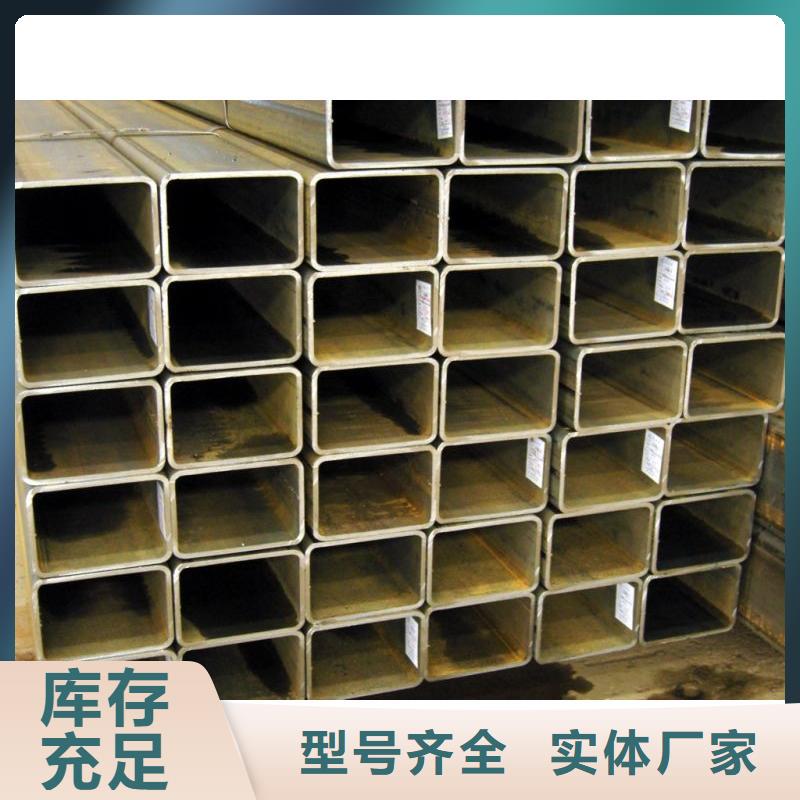

3.3,按材质的不同,分为普通碳素结构管,低合金结构管,优质碳素结构管,合金结构管,不锈管等。3.4,按专门用途分,有锅炉管,地质管,石油管等。工艺流程管坯——检验——剥皮——检验——加热——穿孔——酸洗——修磨——润滑风干——焊头——冷拔——固溶处理——酸洗——酸洗钝化——检验——冷轧——去油——切头——风干——内抛光——外抛光——检验——标识——成品包装。冷拔,热扩按生产方法不同可分为热轧管,冷轧管,冷拔管,挤压管等。1.1,热轧无缝管一般在自动轧管机组上生产。实心管坯经检查并表面缺陷,截成所需长度,在管坯穿孔端端面上定心,然后送往加热炉加热,在穿孔机上穿孔。3,种类3.1,无缝钢管按生产方法不同可分为热轧管,冷轧管,冷拔管,挤压管等。3.2,按外形分类有圆形管,异形管之分。异形管除方形管和矩形管外,还有椭圆管,半圆管,三角形管,六角形管,凸字形管,梅花形管等。

(a)按工艺分--电弧焊管,电阻焊管(高频,低频),气焊管,炉焊管(b)按焊缝分--直缝焊管,螺旋焊管2,按断面形状分类3,按壁厚分类--薄壁钢管,厚壁钢管4,按用途分类--热工设备用钢管,机械工业用钢管,石油,地质钻探用钢管,容器钢管,化学工业用钢管,特殊用途钢管,其他。一,焊接方管是一种空心方形截面型钢方管,也称为空心冷弯型钢.它是以热轧或冷轧带钢或卷板为坯料经冷弯曲加工成型后再经高频焊接制成的方形截面形状尺寸的型钢。厚壁方管除壁厚增厚外情况,其角部尺寸和边部平直度均达到甚至超过电阻焊冷成型方管的水平,R角的大小一般是壁厚的2倍-3倍之间.也可以根据客户的需要,生产客户所需大小的R角方管。二,方管无缝方管是一种具有中空截面,周边没有接缝的长条钢材.是用无缝管通过模具的4面挤压形成的方管,方管具有中空截面,大量用作输送流体的管道.主要应用于液体输送,液压支架,机械结构,中低压.高压锅炉管,热交换管,气体.石油等行业.他比焊接的更坚固,不会出现裂缝。

阔恒兴旺国际贸易有限公司自成立以来,秉承“以质量求发展,以服务创品牌”的理念,依靠多年积累的 浙江温州地槽铜母线经验,雄厚的技术实力,高技能的技术人才,严格的检测手段,在我省“产学研基地”的技术指导下,为社会供应了大批优良 浙江温州地槽铜母线产品,得到了 浙江温州地槽铜母线业内工作者的好评.

2.主要的构成系统方管冲孔机设备中有几个非常重要的组成系统,分别是润滑系统、液压系统以及压缩空气系统,润滑系统的良好运行能够减少设备中重要传动部件的磨损情况,在开始操作方管冲孔机之前工作人员就需要先将这几个工作系统仔细检查一遍,确保润滑油和液压油的油量油压以及气压等方面都符合运行要求。

3.保护装置由于方管冲孔机在运行作业时会产生强劲的冲击力,为了确保工作人员的操作,方管冲孔机通常都设置有完善的保护装置,所以在开始使用之前要将保护装置也检查一下,如果保护装置不正常则不能开机并需要进行修复。当启动冲孔机时操作人员还要保证机床工作范围内没有其他人员和杂物。

在使用方管冲孔机之前工作人员检查电源电路是为了保护设备不受异常电流的损坏,同时也能避免工作人员引发意外,检查主要系统部件,则是为了确保能够顺利执行冲孔作业并减少对设备的磨损。所以,在方管冲孔机使用前要全方面的检查一遍。

3.保护装置由于方管冲孔机在运行作业时会产生强劲的冲击力,为了确保工作人员的操作,方管冲孔机通常都设置有完善的保护装置,所以在开始使用之前要将保护装置也检查一下,如果保护装置不正常则不能开机并需要进行修复。当启动冲孔机时操作人员还要保证机床工作范围内没有其他人员和杂物。

在使用方管冲孔机之前工作人员检查电源电路是为了保护设备不受异常电流的损坏,同时也能避免工作人员引发意外,检查主要系统部件,则是为了确保能够顺利执行冲孔作业并减少对设备的磨损。所以,在方管冲孔机使用前要全方面的检查一遍。

为了提高方矩管的表面硬度和耐磨性,可对其进行表面处理,即火焰表面粹火,高、中频表面淬火以及化学热处理等。一般而言高、中频表面淬火居多,其加热温度在850-950℃。考虑到其导热性差,因此加热速度不宜太快,否则会产生熔化和淬火裂纹缺陷。高频淬火要求方矩管正火后基体组织主要为珠光体。冷却采用喷水或喷聚乙烯醇水溶液,回火温度在200-400℃范围内,硬度在40-50HRC,可确保方矩管表面的硬度和耐磨性。 另外,方矩管热处理还具有以下三个特点: (一)尺寸稳定性对于髙精度的方矩管,其要求的精度髙,故必须保持尺寸的稳定性,由于在空气中进行校直,Q345D无缝方管,冷却速度慢,因此对奥氏体具有稳定化的作用,会增加组织中残余奥氏体方矩管的数量,玻璃幕墙用方管,故必须进行冷处理; (二)减少淬火变形由于方矩管细长,故淬硬过程中容易变形,故必须严格控制其变形,热处理是十分关键的工序,在淬火冷却过程中,利用过冷奥氏体的塑性进行及时校直,这是确保其合格率提高的关键步骤,为此应进行热浴淬火或在油中冷却一定时间提出热校直,同时应在加热时进行吊挂加热,以减少淬火的变形,对于高精度的导轨,